فرزکاری چیست

فرزکاری یک فرآیند اساسی ماشین کاری است که طی آن با تشکیل و برداشتن تدریجی تراشه از قطعه کاری که در جهت عمود بر محور چرخش به سمت ابزار تراش چرخان تغذیه می شود، سطح جدیدی ایجاد می گردد. در پاره ای موارد قطعه کار ثابت است و ابزار تراش به سمت آن تغذیه می شود. در بیشتر موارد از ابزار تراش چند دندانه استفاده می شود تا نرخ تراشه برداری بالاتر می شود. در موارد بسیاری سطح مورد نظر با یک بار عبور ایجاد می شود. ابزار مورد استفاده در فرزکاری تیقچه فرز نام دارد. معمولاً این ابزار یک قطعة استوانه ای است که حول محورش می چرخد و دارای دندانه های متساوی الفاصله محیطی است که به نوبت با کار درگیر شده و آنرا می ترشند. در برخی موارد دندانه ها قسمتی از یکی یا هر دو انتهای استوانه را می پوشانند. از آنجا که اساس فرزکاری موجب برداشتن سریع فلز شده و می تواند پرداخت خوبی در سطح ایجاد کند، این فرآیند برای انبوه سازی بسیار مناسب است، و ماشینهای فرز فوق العاده خوبی برای همین منظور ساخته شده اند. البته ماشین های فرز بسیار دقیق و انعطاف پذیر عمومی نیز ساخته شده اند که برای کارهای کارگاهی و قالب سازی مورد استفاده قرار می گیرند.

اصول فرزکاری

قطعات مختلفی که جنسشان از فولاد، چدن، فلزات غیرآهنی و یا مواد مصنوعی بوده و لازم باشد که دارای سطوح هموار و یا خمیده و یا اینکه دارای شکاف و دندانه و غیره باشند میتوان فرزکاری کرد. سطوح جانبی قطعاتی که فرز میشوند ممکن است روتراشی شده و یا پرداخت شده باشد لیکن قطعاتی که احتیاج به سطح تراشیده شده خیلی پرداخت داشته باشند مانند راهنماهای ماشینهای ابزار پس از فرزکاری آنها را شابر زده و یا بوسیله سنگ پرداخت میکنند.

انواع روشهای فرزکاری

فرایند فرزکاری به چهار عامل وابسته است: زمان باربرداری و یا بی باری ماشین، زمان برش، زمان حرکت ابزار به سمت قطعه کار و یا دور شدن از آن و زمان تعویض ابزار،

در فرزکاری سرعت حرکت ابزار برش به پارامترهای بسیاری وابسته است. پارامترهای زیر بر اساس جنس قطعه کار، جنس ابزار، اندازه ابزار و دیگر موارد میباشد که در اینجا به شش پارامتر مهم اشاره میشود: تغذیه برش، سرعت برش، سرعت اسپیندل (کارگیر دستگاه فرز)، نرخ تغذیه، عمق محوری برش، عمق شعاعی برش.

در طول فرایند فرزکاری ممکن است عملیات مختلفی بر روی قطعه کار بر اساس شکل، اندازه، جنس و طرح مورد نظر انجام گیرد تا قطعه مطابق با نقشه طرح شده تولید گردد. در اینجا به 9 عملیات مختلف اشاره میشود.

1- End milling : این عملیات پایان دهنده عملیات ماقبل خود میباشد و قطعه فرزکاری شده را کامل میکند.

2- Chamfer milling: این عملیات لبههای تیز قطعه کار را تراشیده و آن را از لحاظ ظاهری و ایمنی کامل میکند.

3- Face milling : این عملیات به کف تراشی یا روتراشی نیز مشهور است و سطوح قطعه کار را پرداخت و یا به میزان مورد نیاز برداه برداری می کنند.

4- Drilling : عملیات سوراخکاری از ابتدایی ترین و ضروری ترین عملیات است که در اغلب پروسه ماشینکاری انجام میشود.

5- Boring : سوراخ تراشی عملیاتی است که سوراخ ایجاد شده توسط مته کاری، به اندازه و فرم مورد نظر در میآید و ابزار آن بصورت متصل به یک محور عمودی درون سوراخ قرار گرفته و براده برداری را آغاز میکند و همانطور که در تصویر مشاهده میکنید؛ این ابزار فقط از یک نقطه (گوشه) با قطعه کار تماس دارد و برداه برداری میکند و مانند یک محور لنگ عمل میکند که بر روی سطح داخلی سوراخ حرکت مینماید.

6- Counter boring : در این عملیات ابزار براده برداری در سوراخ قرار میگیرد ولی با این تفاوت که تمام قطر خارجی ابزار، تمام قطر داخلی سوراخ را میتراشد. در انتهای ابزار میل راهنما به دقیق تراشیده شدن سوراخ کمک میکند و از انحراف ابزار جلوگیری میکند. این عملیات نیز پس از عملیات مته کاری کاربرد دارد.

7- Countersinking : این عملیات نیز پس از سوراخ کاری کاربرد دارد. هنگامی که بخواهیم پیچ بسته شده بر روی قطعه کار بطور کامل روی آن قرار بگیرد و بنشیند و نیز برجستگی نداشته باشد، بالای سوراخ ایجاد شده را به زوایای مورد نظر کمی مخروطی میکنند تا گل پیچ کاملا با سطح کار یکسان گردد. این زوایا معمولا: 60 – 90 – 100 – 118 – 120 درجه میباشد. البته گل پیچ نیز باید زاویه دار باشد.

8- Reaming : این عملیات نیز پس از مته کاری استفاده میشود. در این عملیات ابزار بصورت محوری درون سوراخ ایجاد شده قرار گرفته و با براده برداری به میزان بسیار کمی، سوراخ را به اندازه مورد نظر میرساند. این عملیات برای ایجاد سوراخهایی با دقت بسیار بالا کاربرد دارد.

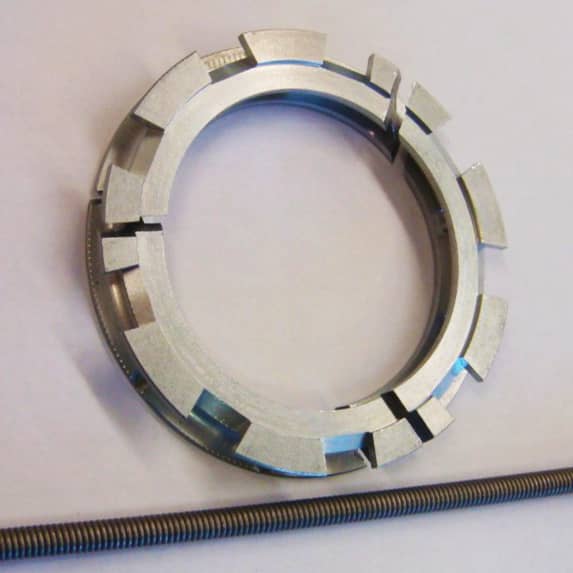

9- Tapping : این عملیات به قلاویزکاری نیز شناخته میشود که درون یک سوراخ ایجاد شده توسط مته کاری، پیچ تراشیده میشود. طول پیچ به طول سوراخ بستگی دارد. در قلاویزکاری لازم است سوراخ کمی بزرگتر از قطر نهایی پیچ ایجاد شود و با قلاویز کاری در سه مرحله به قطر مورد نظر برسد. برای قلاویزکاری در ایجاد انواع پیچهای میلیمتری و اینچی، جداول استانداردی موجود است که تمام مشخصات قطعه کار و ابزار قید شده است.